行业资讯

冲压机械手发生故障的主要原因及主要防止措施

冲压机械手发生故障的主要原因及主要防止措施

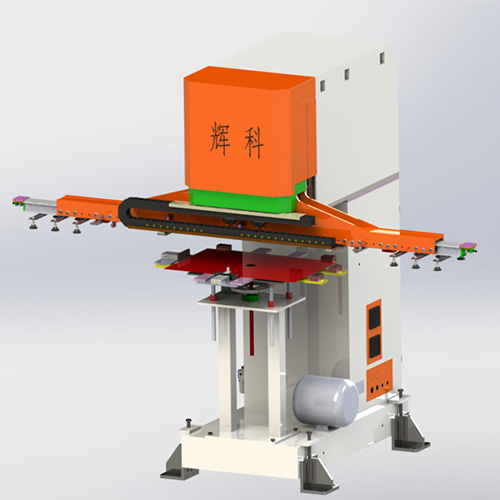

冲压机械手在使用过程中可能会出现故障,在出现故障时我们需要弄清楚冲压机械手出现故障的原因,从而提出解决方案。

冲压设备多数以机械传动为主,其特点是行程速度快,每分钟几次到数百次。在目前机械化、自动化程度还不高的情况下,多数冲压作业还采用手工操作。操作者在简单、频繁、连续重复作业的情况下,容易产生疲劳。一旦操作失误,放料不准,模具移位,都有可能发生冲断手指等伤害事故。

防止冲压机械手发生故障的主要措施:

1.改革工艺、模具和作业方式,实现人手模外作业。对于大批量生产作业,可从改革工艺和模具入手,实现机械化和自动化。例如,采用自动化,多工位冲压机械设备,采用多工划具与机械化进出产装置,采用连续模、复合模等合并工序措施。这些不仅能保障冲压作业的安全,而且能大大提高生产效率,这是冲压技术的发展方向。小批量、多品种的冲压生产,当前难于实现自动化,妥善的办法是尽量采用安全、劳动强度较小、使用方便的工具。同时,还可改革模具的定位、出件、清理废料等工序,使操作更为安全。

2.改造冲压设备,提高生产安全可靠性。目前许多陈旧冲压设备的操纵系统、电器控制系统存在很多不安全因素,若继续使用对应其进行技术改造。冲压设备制造厂应当改进产品设计,确保冲压设备的安全可靠性。

3.安装防护装置。由于生产批量小,在既不以实现自动化,又不能使用安全冲压工具冲压机械手的冲压作业中,必须安装安全防护装置,以防止由于操作失误而造成的伤害事故。各种防护装置有各自不同的特点和使用范围,使用不当仍然会发生伤害事故。因此,必须弄清各种防护装置的作用,以做到正确使用,保证操作安全。

冲压机械手在使用过程中可能会出现故障,在出现故障时我们需要弄清楚冲压机械手出现故障的原因,从而提出解决方案。

冲压设备多数以机械传动为主,其特点是行程速度快,每分钟几次到数百次。在目前机械化、自动化程度还不高的情况下,多数冲压作业还采用手工操作。操作者在简单、频繁、连续重复作业的情况下,容易产生疲劳。一旦操作失误,放料不准,模具移位,都有可能发生冲断手指等伤害事故。

防止冲压机械手发生故障的主要措施:

1.改革工艺、模具和作业方式,实现人手模外作业。对于大批量生产作业,可从改革工艺和模具入手,实现机械化和自动化。例如,采用自动化,多工位冲压机械设备,采用多工划具与机械化进出产装置,采用连续模、复合模等合并工序措施。这些不仅能保障冲压作业的安全,而且能大大提高生产效率,这是冲压技术的发展方向。小批量、多品种的冲压生产,当前难于实现自动化,妥善的办法是尽量采用安全、劳动强度较小、使用方便的工具。同时,还可改革模具的定位、出件、清理废料等工序,使操作更为安全。

2.改造冲压设备,提高生产安全可靠性。目前许多陈旧冲压设备的操纵系统、电器控制系统存在很多不安全因素,若继续使用对应其进行技术改造。冲压设备制造厂应当改进产品设计,确保冲压设备的安全可靠性。

3.安装防护装置。由于生产批量小,在既不以实现自动化,又不能使用安全冲压工具冲压机械手的冲压作业中,必须安装安全防护装置,以防止由于操作失误而造成的伤害事故。各种防护装置有各自不同的特点和使用范围,使用不当仍然会发生伤害事故。因此,必须弄清各种防护装置的作用,以做到正确使用,保证操作安全。

冲压机械手在使用过程中可能会出现故障,在出现故障时我们需要弄清楚冲压机械手出现故障的原因,从而提出解决方案。

冲压设备多数以机械传动为主,其特点是行程速度快,每分钟几次到数百次。在目前机械化、自动化程度还不高的情况下,多数冲压作业还采用手工操作。操作者在简单、频繁、连续重复作业的情况下,容易产生疲劳。一旦操作失误,放料不准,模具移位,都有可能发生冲断手指等伤害事故。

防止冲压机械手发生故障的主要措施:

1.改革工艺、模具和作业方式,实现人手模外作业。对于大批量生产作业,可从改革工艺和模具入手,实现机械化和自动化。例如,采用自动化,多工位冲压机械设备,采用多工划具与机械化进出产装置,采用连续模、复合模等合并工序措施。这些不仅能保障冲压作业的安全,而且能大大提高生产效率,这是冲压技术的发展方向。小批量、多品种的冲压生产,当前难于实现自动化,妥善的办法是尽量采用安全、劳动强度较小、使用方便的工具。同时,还可改革模具的定位、出件、清理废料等工序,使操作更为安全。

2.改造冲压设备,提高生产安全可靠性。目前许多陈旧冲压设备的操纵系统、电器控制系统存在很多不安全因素,若继续使用对应其进行技术改造。冲压设备制造厂应当改进产品设计,确保冲压设备的安全可靠性。

3.安装防护装置。由于生产批量小,在既不以实现自动化,又不能使用安全冲压工具冲压机械手的冲压作业中,必须安装安全防护装置,以防止由于操作失误而造成的伤害事故。各种防护装置有各自不同的特点和使用范围,使用不当仍然会发生伤害事故。因此,必须弄清各种防护装置的作用,以做到正确使用,保证操作安全。

所属类别: 行业资讯